La industria de la impresión en 3D empieza a dar forma a la economía circular

Aunque aún hay retos técnicos por resolver, este pujante sector da sus primeros pasos en la reutilización y reciclaje de recursos

La madera da la talla en el desafío de la economía circular

CLAUDIA VILLENA

Madrid

Desde huesos de frutales a conchas de moluscos, la impresión 3D indaga en nuevos materiales para crear filamentos que reduzcan el uso de plástico, apostando por la economía circular y el reaprovechamiento de los recursos. Un viaje hacia la sostenibilidad que apenas da sus ... primeros pasos en un terreno que aún presenta demasiados baches tecnológicos y económicos.

También conocida como fabricación aditiva, esta tecnología optimiza procesos y fortalece el espectro tecnológico español. La impresión 3D consiste en la superposición de capas que pueden crear desde un guante hasta un castillo; el uso de recursos es menor durante la fabricación, por la precisión y versatilidad, y se puede reutilizar o reciclar el material.

Naiara Zubizarreta, directora de la Asociación Española de Tecnologías de Fabricación Aditiva y 3D, resalta que la impresión 3D tiene características favorables para el medio ambiente, al reducir el consumo de material únicamente a lo necesario. Para ella, la utilización de materiales reciclados en la impresión es una tendencia dentro de la economía circular. «Encontramos ejemplos donde los filamentos se producen a partir de plástico recuperado. También se aplica en el ámbito del metal, utilizando chatarra metálica para producir la materia prima que después utilizará para producir nuevas piezas», asegura.

Antonio Sánchez, CEO de AsorCad, una compañía especializada en este tipo de soluciones, exlica que «la impresión 3D reúne tres tecnologías: hilos, polvos y resinas». El especialista subraya que estas técnicas ya se están utilizando en todos los sectores industriales, desde el calzado hasta la automoción. Sin embargo, reconoce que el reciclado del plástico aún es residual. «El problema cuando reciclas plástico es que hay mezclas, y ello te impide controlar su comportamiento dentro de la máquina 3D, lo que representa un riesgo en la impresión». Sin embargo, resulta más sencillo reutilizar en numerosas ocasiones el metal en polvo que no se solidifica en el proceso de fabricación.

Luis Rovés, responsable del departamento de fabricación aditiva de Verot SA, considera que el polvo de metal, de cualquier tipo de aleación de metal, es más sostenible, dependiendo de algunos sectores, ya que el material se puede reutilizar después de hacer unos análisis químicos del mismo para saber que no tiene impurezas, pero que tiende a no tener impurezas.

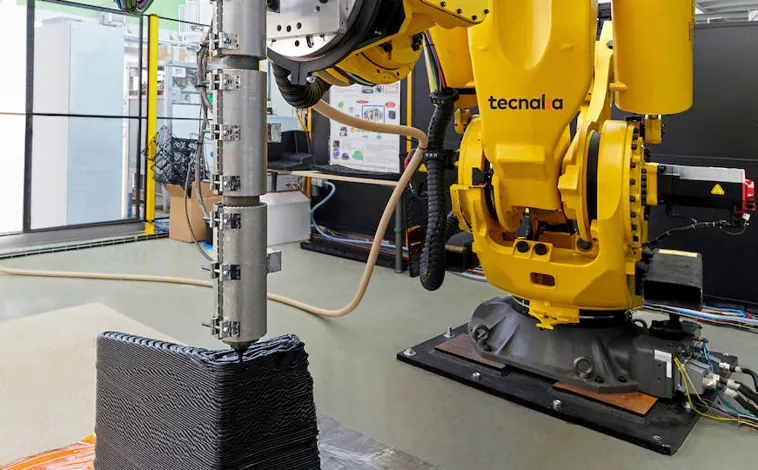

En esa línea, Luis Palenzuela, gestor de proyectos en la División de Industria y Movilidad en Tecnalia, considera que el desarrollo de la actividad de impresión 3D no está aún lo suficientemente extendido como para fortalecer el músculo tecnológico que permitiría el uso generalizado de materiales reciclados «El problema es más de desarrollo técnico y no tanto de factibilidad económica» afirma. Pero no es una misión imposible. El especialista subraya que ya existen dos tecnologías para el reciclado del plástico en esta actividad: la de extrusión directa o de pellet, que mejora las propiedades de los polímeros; y la tecnología FDM, que utiliza la impresión para fabricar piezas resistentes.

Residuo esencial

Algunas empresas ya avanzan firmes en transición circular. «Nuestros filamentos son producto del proceso de reciclaje o provienen de fuentes naturales. Son más ecológicos y dependen menos de fuentes de energía no renovables para la producción de plástico», sostiene Pablo Fernández, responsable de materiales en Sicnova, compañía experta en aplicaciones de impresión y escaneado industrial. Fernández se muestra convencido en que dar una nueva vida al plástico de los filamentos acabará siendo una práctica habitual que permitirá «convertir restos del proceso y piezas obsoletas o no validadas en nuevo material aprovechable de nuevo en las impresoras». Incluso asegura que, en el caso de materiales básicos como el PLA o el PET, la separación y recogida de residuos se puede llevar a cabo por los propios fabricantes de material. En todo caso, recuerda también que «el proceso de impresión 3D genera una cantidad de residuos despreciable comparado con otros métodos de fabricación. Además, en el sector industrial, proporciona autonomía de fabricación y no genera dependencia de proveedores externos, lo que disminuye la huella de carbono asociada al transporte de piezas», menciona.

Luis Palenzuela (Tecnalia), opina que «el interés en el reciclaje es mayor cuanto más grande es la pieza, ya que el consumo de material es más elevado, sobre todo en la fabricación de moldes y utillaje», y en sectores como la construcción.

Hilar fino

Eva Paz, especialista del departamento de Ingeniería Mecánica de ICAI-Universidad Pontificia Comillas, explica que el campo de los filamentos reciclados está creciendo. Ya se pueden comprar materiales hechos con residuos de polímero reciclado u otros residuos que funcionan bien para imprimir. Sostiene además que cada vez es más fácil adquirirlos a un precio parecido al de los convencionales. «Los nuevos filamentos usan menos porcentaje de plástico, y, por tanto, resultan más ecológicos», defiende.

No obstante, Paz incide en el problema señalado por otros expertos: el impacto en las propiedades mecánicas que provoca la mezcla de materiales reciclados. Por eso, su uso se limita «a sectores donde no se necesita una resistencia mecánica, para crear piezas más estéticas», explica. La especialista sostiene que las investigaciones para reciclar más materiales con otras tecnologías aún son incipientes y complejas.

Los plásticos reciclados se usan solo en sectores donde no se precisa gran resistencia mecánica

Antonio Peláez, director de la empresa Smart Materials 3D, dedicada a la fabricación de filamentos, explica que esta firma ha reorientado sus esfuerzos a la creación de productos más circulares para la impresión 3D. Los materiales están optimizados, modificados y diseñados para la impresión con un concepto de biodegradabilidad. El proceso de reciclado se inicia con la compra de residuo orgánico, y después de un proceso se obtienen pellets. Estos materiales pueden usarse directamente en la impresión 3D, con impresora de gran formato, en impresoras de tamaño pequeño. Los esfuerzos de la compañía se dirigen a seguir desarrollando materiales a gran escala «para distintos sectores, pero con el concepto de reciclabilidad, biodegradabilidad, economía circular, recuperación de residuos y reutilización», explica el director.

Benoît Stoeux, managing director de Kimya, marca del grupo francés Armor —dedicada al desarrollo de materiales para la fabricación aditiva—, apuesta por una visión ecológica y utiliza una gama de filamentos OWA de diseño ecológico producto de la recolección de su chatarra de impresión 3D. «Por ejemplo, en el caso de la tecnología FDM/FFF, hay poca o ninguna pérdida o desperdicio».

Pablo Valero, CEO del fabricante de filamentos para 3dfils, comenta que la mayoría de empresas que querían implementar la tecnología 3D, en algunos casos se encontraban con la falta de nuevos materiales. «Nosotros hemos vuelto a transformar el producto, por medio del reciclaje, y a darle una segunda vida. El proceso es muy sencillo. Además, lo que queremos hacer ahora también es no solo limitarnos a recoger los residuos plásticos de la impresión 3D, sino también otros productos plásticos en general», explica Valero. La idea es recibir «productos de otras industrias que se dediquen al plástico para poder darles una segunda vida en forma de filamento».

La apuesta generalizada por la reutilización de recursos y la economía circular será la puerta de entrada al siguiente nivel para una industria cada vez más madura. Antonio Sánchez (Asorcad) resalta que la tecnología aplicada mediante la impresión 3D es eficiente cuando se quiere personalizar un producto, hacer series limitadas o conseguir resistencias exactamente iguales que la inyección.

Una tecnología en progresión que comienza a echar sólidas raíces en España, pero que debe seguir resolviendo el reto de que la mayor parte de su actividad se base, como recuerda Eva Paz, en el uso de plástico. «Ahora mismo hay mucho residuo que si no se reutiliza y se mete dentro de la economía circular, al final deja de ser sostenible», recuerda. El reto, imprimir el futuro con filamentos verdes, está sobre la mesa.

Esta funcionalidad es sólo para suscriptores

Suscribete

Esta funcionalidad es sólo para registrados

Iniciar sesiónEsta funcionalidad es sólo para suscriptores

Suscribete