La industria textil española hilvana con puntadas de tecnología el modelo de su rediseño sostenible

Desde la fabricación de fibras hasta los procesos de reciclado, el sector debe afrontar una transformación integral impuesta por Bruselas en la que los fondos europeos y el esfuerzo innovador serán claves

Esta funcionalidad es sólo para registrados

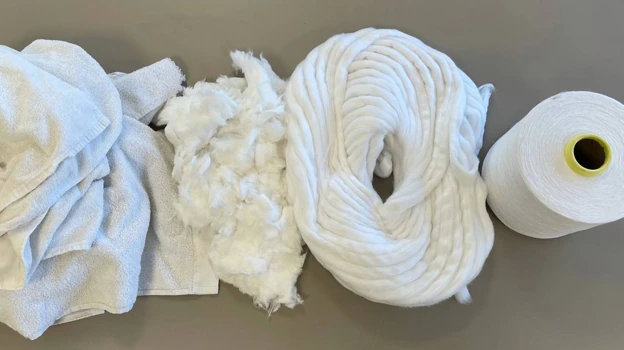

Iniciar sesiónLo más visible son las prendas que vestimos, la moda. Sin embargo, la industria textil proporciona una gran serie de productos que encontramos en todo nuestro alrededor: desde las toallas y cortinas de nuestros hogares o ropa técnica para uso deportivo, hasta la tapicería de ... los coches, la moqueta ignífuga de los aviones, el equipamiento médico, la insonorización de un local, las cuerdas y sacos para uso agrícola o incluso telas para invernaderos. Ahora este versátil sector comienza a tejer un nuevo patrón para avanzar hacia un modelo de negocio sostenible, circular y digital, siguiendo así las prerrogativas europeas.

La Estrategia de la UE sobre los Productos Textiles Sostenibles y Circulares busca que en 2030 los textiles sean más duraderos, que se puedan reutilizar y reciclar e incluso que se fabriquen con mayor porcentaje de fibras reciclables. Y todo ello se tiene que realizar con procesos productivos y de tratamiento más limpios y eficientes. Porque, según la Comisión Europea, este es el tercer sector en consumo de agua y suelo, y el quinto por el uso de materias primas y emisiones de gases de efecto invernadero.

Eso alcanzará a toda la cadena de valor, que sufrirá una profunda transformación: fabricantes de fibra, hilaturas, tejedurías, tintes, estampación, diseño, confección, marcas de moda... Hasta el consumidor tendrá que dar un giro cultural, ya que el fenómeno 'fast fashion' (moda rápida de comprar, usar y tirar) entra en su declive, en favor del 'slow fashion' con textiles de mayor vida útil, en gran parte provenientes del reciclado y que no serán tan baratos.

Para llegar a la sostenibilidad y circularidad las empresas necesitarán un fuerte músculo financiero al que contribuirán los fondos Next Generation. De ahí, la reciente creación del Observatorio de textil, moda y calzado que aspira a movilizar 4.000 millones de euros de fondos públicos para transformar esta industria en nuestro país, junto a 10.000 millones de aportación privada. «Será el canal que tengan las pymes y empresas para acceder a los recursos europeos», afirma José María Mestres, presidente de Texfor, la patronal del textil.

Los fabricantes tendrán que gestionar los residuos textiles antes de 2025

Un montante que en España supondrá un balón de oxígeno para una industria textil y de la confección que cuenta con 7.823 empresas, que dan empleo a 131.000 personas y tienen una cifra de negocio de 11.850 millones de euros, según datos del Consejo Intertextil Español (CIE). Y a parte de grandes grupos empresariales de moda, como Inditex y Mango, en toda esa industria, antes de la confección, el 90% son pymes. «La industria textil de cabecera, la preparación de fibras, su producción, la hilatura, tejeduría y acabados requiere grandes máquinas y grandes inversiones», detalla Pepe Serna, presidente del CIE.

Innovación

La digitalización aportará mayor eficiencia en los procesos. Mientras las innovaciones tecnológicas buscan nuevas fórmulas como el desarrollo del reciclado químico, y procesos sostenibles y menos intensivos en recursos. Por ejemplo, se trabaja en la captación de los microplásticos que se liberan de forma no intencionada en el prelavado industrial y que terminan en el mar. Y en marcadores de láser que consiguen infinidad de efectos en los tejidos y permiten ahorrar hasta un 60% de agua.

Se investiga el uso de materiales biodegradables y compostables, fibras que provienen de la biomasa (almidón, caña de azúcar, celulosa), tejidos a partir del reciclado de plásticos, pegamentos degradables, tintes con colorantes naturales (de plantas) e incluso a partir de microorganismos, como hace el Centro Investigación e Innovación Textil y Cosmética (Aitex). «Hay que incidir en toda la cadena de valor. Desde el ecodiseño que implica reducir el uso de materiales vírgenes y fibras sintéticas, hasta en el reciclaje y la recuperación de fibras, como en la generación de nuevas fibras que permitan una mayor durabilidad», dice Enrique Porta, socio responsable de Consumo y Retail en España de KPMG.

Ningún fleco quedará suelto, pues hasta ya desde el primer momento de la concepción de un producto textil se tiene que pensar en su ecodiseño. Es decir, en que se pueda reciclar fácilmente. «Debemos tener en cuenta la composición de las fibras, para que exista una mayor uniformidad de tipos de fibra en cada producto, que no estén mezcladas, para que se reciclen mejor y con mayor calidad», indica Serna. «Las prendas no pueden tener 30 fibras distintas porque es muy complicado reciclarlas», asegura José María Mestres. «Si no diseñamos para reciclar, será muy complicado y caro reciclar los textiles. Se debe tender a prendas monomateriales que sean termoestables o termofusibles. Y botones y cremalleras que se puedan retirar fácilmente», apoya Vicente Blanes, director general de Aitex.

Y es que una de las piezas clave de esta gran transformación está en la etapa final del producto: el reciclado textil. Si reciclamos no se utilizará tanto algodón virgen, cuyo cultivo precisa de gran cantidad de tierra, agua y pesticidas. Ni se necesitará tanta fibra sintética (como el poliéster) de origen fósil y no biodegradable.

Reciclar textiles se hace desde hace años cuando los residuos provienen de la propia industria (de hiladuras, tejedurías o empresas de confección). En este caso se trata de residuos que muchas veces ni se han tintado, ni llevan cremalleras o botones, y son fácilmente reciclables de forma mecánica para tener una segunda vida.

El reciclaje

El reto está en el posconsumo, es decir en una ingente cantidad de prendas y tejidos ya usados. Según diferentes informes, son más de 900.000 toneladas al año en nuestro país. Un mínimo porcentaje llega a tiendas de segunda mano. Una tendencia que seguirá aumentando, porque como auguran en el sector, las propias marcas de moda empezarán a tener líneas de ropa de segundo uso en sus colecciones. Pero la mayor parte de esos desperdicios terminan incinerados, porque hoy en España (como en toda Europa), «solo se recicla el 15%», apunta Serna.

Reciclar más y mejor el textil es el gran desafío. Ya se han adoptado algunas medidas para ello. La ley de residuos obliga a establecer sistemas para recoger los residuos textiles de forma separada antes de 2025 y prohíbe la destrucción de excedentes no vendidos. Además, prevé desarrollar un reglamento de Sistema Colectivo de Responsabilidad Ampliada del Productor (Scrap), es decir los fabricantes tendrán que encargarse de gestionar estos desechos. Esto requerirá crear en España toda una infraestructura del reciclaje textil.

En España y Europa, solo se recicla el 15% de los desechos de prendas y tejidos que ya han sido usados

«Todo esto comporta unos costes de depósitos, contenedores, recogida, transporte, separación, clasificación... El que pone el producto en el mercado tendrá que estar adscrito a un sistema colectivo que se encargue de la gestión de estos residuos», explica Serna.

Ya se ha dado un paso para ello, con la creación este mismo mes de la Asociación para la Gestión del Residuo Textil (AGRT), donde están marcas como Decathlon, H&M, Ikea, Inditex, Kiabi, Mango y Tendam. El germen que dará origen a una plataforma del reciclaje textil similar a la de Ecoembes para los envases o Ecovidrio.

Barreras técnicas

También habrá que salvar limitaciones técnicas. Reciclar es todavía complejo y caro, porque los tejidos, las prendas tienen diferentes composiciones de fibra en una misma pieza; están teñidas, estampadas; llevan botones, cremalleras, cierres... «Está todavía en pañales. Aún se puede avanzar más en la automatización de este proceso y reducir costes, utilizando por ejemplo máquinas infrarrojas para identificar las composiciones. Porque, de momento, la sostenibilidad no es nada barata», considera Vicente Blanes. «Se necesitará robotizar la separación de prendas y clasificación de materiales, y tecnología para identificar las diferentes fibras», también considera Porta.

Una vez que los residuos textiles se separan y clasifican por su composición y retirados botones, cremalleras... por un proceso mecánico se tritura la fibra y se vuelve a tejer. No intervienen sustancias químicas. «Si la fibra reciclada tiene calidad y composición definida se introduce de nuevo en el ciclo textil. Si no es así, se incorpora a elementos aislantes, materiales para suelos, elementos decorativos...», dice Blanes.

Y luego está el reciclado químico, ahora en desarrollo y que ya cuenta con plantas a escala preindustrial. «El reciclado químico va a ser necesario y requiere inversiones multimillonarias para tener el impacto que se necesita. Son iniciativas complejas que necesitan mucha tecnología e investigación», indica Enrique Porta.

Nuevas fibras

El Centro Investigación e Innovación Textil y Cosmética (Aitex) en Alcoy (Valencia) cuenta con una planta experimental de reciclado químico para poliéster. «Es un proceso que tiene mucho futuro. También existe el reciclado químico del algodón: este se disuelve y se logra una pasta de celulosa de donde se obtiene la fibra. Es un algodón muy parecido al inicial. Las dos tecnologías son potentes y con mucho futuro para que se lleve a buen término en cantidad y calidad suficientes el reciclado que demanda el planteamiento de la sostenibilidad», estima Blanes.

Este mismo año, este centro tecnológico pondrá en marcha una planta piloto de pirólisis. «Podemos introducir todas las fracciones de reciclado de prendas o materiales que no tengamos identificado la composición», apunta Blanes. Tras el proceso de pirólisis se obtiene hidrógeno, metano y combustible.

En Aitex se investigan nuevos materiales biodegradables y biomateriales (por ejemplo procedentes del maíz). El centro ha desarrollado un sistema por micronebulización (microgotas que llevan colorante) para teñir tejidos. Con colorantes naturales obtenidos de extractos de plantas (índigo o residuos de la granada, castaña o naranja) en lugar de sustancias químicas, Aitex tinta textiles. «Incluso con microorganismos (bacterias) conseguimos una gama de azules que no logramos con los pigmentos naturales», explica Blanes.

La empresa gerundense Pages Valenti lleva desde los años 50 fabricando fibras reprocesadas de algodón a partir, sobre todo, de los desperdicios industriales (preconsumo). «En 2022 el 94% de las fibras que fabricamos provenían de residuos textiles que hemos reciclado, sobre todo preconsumo. Consumimos para ello casi 13 millones de kilos de fibras», cuenta Josep Pages, responsable comercial y de Sostenibilidad de esta empresa.

Pages es consciente del reto industrial que supone el reciclado de las prendas posconsumo. «Es muy distinto un jersey de punto a un vaquero o una camisa —afirma—. Del primero es fácil volver a obtener hilo. Sin embargo, el tejano es más denso, más difícil de triturar y de obtener una fibra, que no es de la misma calidad. Y la camisa lleva colores... La fibra que se obtiene de estos residuos una vez triturados tiene que ser de una longitud suficiente que permita hilar. A veces lo tenemos que mezclar con fibras de preconsumo para obtener un hilo más largo o con fibra virgen para lograr más calidad».

Hilo del plástico

La empresa catalana Antex fabrica hilo de poliéster reciclado. «El 85% proviene de botellas de plástico. Partimos de pequeñas bolas de plástico que fundimos a 150ºC para conseguir una masa que convertimos en hilo. Este proceso genera residuos que volvemos a transformar en hilo. También podemos reciclar tejidos 100% de poliéster, como camisetas de fútbol», explica Fernando Revuleta, director comercial de Antex. Esta empresa se prepara para trabajar en el reciclaje químico a escala industrial. «Es el futuro —asegura Revuelta—. Permite descomponer distintas fibras y materias con diferentes colores a través de un proceso químico. Y se obtiene una materia prima casi igual a la materia prima virgen».

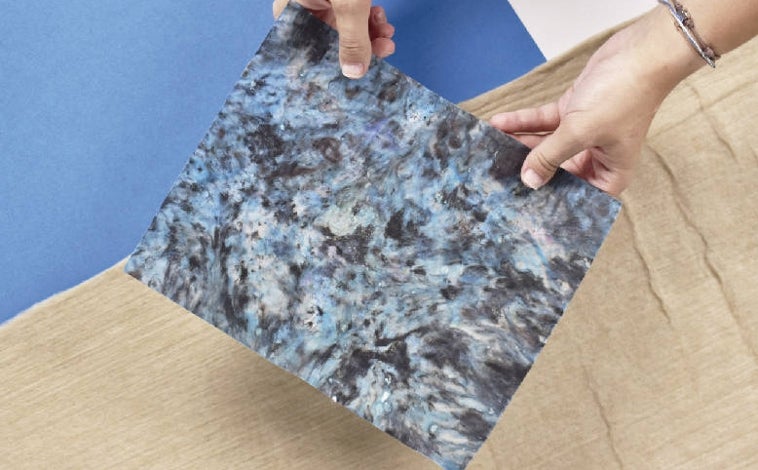

Un proyecto universitario fue la semilla para que tres ingenieras textiles fundaran la startup Bäloop. «A partir de residuos textiles hemos desarrollado una lámina (B-One) que tiene propiedades de un plástico pero no lo es. Es flexible y rígida a la vez. Se puede utilizar para maletas, accesorios en la industria de la moda, refuerzos para bolsos y mochilas, material de oficina...», detalla Laura González, cofundadora de Bäloop. Esta empresa además ofrece soluciones a la industria «para que pueda reintroducir su propio residuo textil en su propia cadena de valor —especifica—. Se obtienen hilos reciclados más bastos y gruesos que sirven para interiores de prendas de abrigo. También desarrollamos no tejidos: una especie de fieltro que se usa para rellenar por ejemplo interiores de coches».

Puntada a puntada, la industria textil teje así su nuevo patrón innovador, sostenible y circular para los próximos años.

Esta funcionalidad es sólo para suscriptores

Suscribete

Esta funcionalidad es sólo para registrados

Iniciar sesiónEsta funcionalidad es sólo para suscriptores

Suscribete