Zwickau, del Trabant comunista a intentar liderar la carrera por el coche eléctrico

U. Mezcua/P. Fernández

Con una vinculación centenaria a la historia del automóvil, la ciudad de Zwickau, en el este del país, se prepara ahora para encabezar la transformación de la potente industria automovilística alemana hacia la electrificación.

En 1904 Horch fundó la primera factoría de la ciudad, que ... en en 1909 comenzó también a fabricar para Audi. En 1932 ambas marcas fueron incorporadas a Auto Union. Tras la Segunda Guerra Mundial y la toma de la ciudad por parte del Ejército aliado, en 1945, Zwickau quedó en territorio de Alemania del Este.

El nuevo gobierno comunista del país desmanteló Audi, que sobrevivió en el Este con una nueva administración y posteriormente se integró en el grupo Volkswagen. Mientras, a finales de los años 50, en la RDA se instala VEB Sachsenring Automobilwerke Zwickau , que fabricó coches dentro y fuera del bloque comunista entre los que estuvo la saga Trabant.

Era un coche básico, fabricado prácticamente a mano y cuya cama estuvo compuesta por el Trabant 500 (1957-1962), Trabant 600 (1962-1964), Trabant 601 (1963-1991) y Trabant 1.1 (1990-1991). El pequeño Trabant tuvo una gran importancia durante la época del Muro de Berlín , ya que fueron muchos los ciudadanos que lo utilizaron para esconderse y tratar de cruzar la frontera

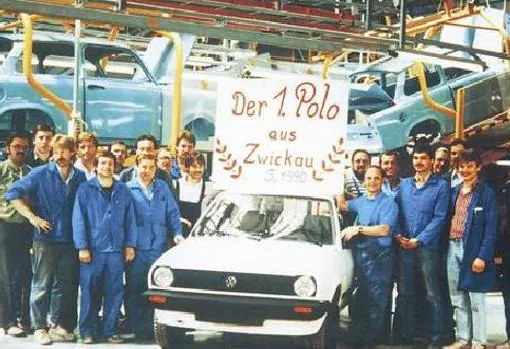

Desde 1980, Volkswagen comenzó a recurrir a proveedores del Este. A comienzos de la década de los noventa incluso el Trabant y el Polo llegaron a compartir la misma línea de montaje. Poco después, sin embargo, el grupo comenzó las obras para una nueva factoría, mucho más grande y moderna, a pocos kilómetros al norte, que inauguraría en 1991 con la segunda generación del Golf. La instalación original aún suple a Volkswagen de partes, bajo propiedad del grupo HQM.

«El Polo era muy diferente que el Trabant», recuerda el operario Bern Perfölz . «Todo era más grande, y había muchísimas más partes que encajar». Perföl, que comenzó a trabajar en 1972 en VEB Zwickau, también se pasaría a la nueva factoría una vez fue finalizada, donde VW produciría posteriormente su primer coche eléctrico, el Golf City STROMer . También el Passat. Aún continúa en ella, según recuerda en la web de la compañía , como responsable de la automatización de los sistemas de la planta. También ha tenido un papel clave para preparar las líneas de montaje para el futuro ID.3 eléctrico.

El nuevo modelo, que compartirá la factoría con el Golf Variant hasta que la actual generación se descontinue, a mediados de 2020, irá ganando terreno en las líneas de montaje. El compacto eléctrico es la punta de lanza de la ambiciosa estrategia de electrificación de Volkswagen, y quiere también ser símbolo de la apuesta de la industria alemana por el automóvil eléctrico -recientemente la canciller Angela Merkel prometió un millón de puntos de recarga para eléctricos en 2030, frente a los 20.000 existentes en la actualidad. Además, prometió a los fabricantes elevar hasta 6.000 euros las ayudas estatales a la compra de un vehículo eléctrico; y hasta 4.500 euros en el caso de los modelos enchufables-. La unidad “cero” del nuevo coche eléctrico abandonó el pasado lunes la línea de montaje de la planta, inmersa ahora en un proceso de reconversión que la convertirá en la mayor fábrica de Europa de produción de este tipo de vehículos.

Para hacerse con este nuevo mercado, el grupo ha desarrollado una plataforma específica para vehículos eléctricos , la MEB, que estrena el ID.3, y cuyo uso ha ofrecido a otros fabricantes automovilísticos para compartir costes, generando «enormes» economías de escala.

El año que viene, Zwickau producirá unos 100.000 coches eléctricos con esta plataforma . Será entonces la primera factoría del grupo en producir únicamente coches eléctricos, fabricando hasta seis modelos diferentes, de Volkswagen (tres modelos), Audi (dos) y Seat (uno). La producción será, además, neutra en emisiones de carbono, ya que el fabricante mejorará la eficiencia de las instalaciones y empleará energía renovable comprada a terceros -con acreditación-. Además, compensará, financiando proyectos de sostenibilidad medioambiental, aquellas emisiones que no pueda evitar.

La transformación se hará sin recortar el empleo , a pesar de la mayor simplicidad de los coches eléctricos, que contienen hasta un 30% menos de piezas. " La transición será un proceso largo, y hay que tener en cuenta la evolución demográfica de las plantillas de las factorías ", asegura Thomas Ulbrich , responsable de electrificación de Volkswagen.

La marca ha firmado con los sindicatos que no habrá despidos, al menos, hasta 2029, y los 8.000 empleados actuales recibirán formación específica. De ellos, 1.500 cursarán además lo que la marca denomina un “permiso de alto voltaje” para poder trabajar con este tipo de sistemas. En este sentido, Volkswagen prevé incrementar la productividad de la factoría de 1.350 unidades al día a 1.500, hasta 330.000 vehículos al año cuando la reconversión haya terminado, gracias también a un mayor grado de digitalización y automatización del proceso de producción, empleando hasta 1.700 robots y unos 500 sistemas autónomos de transporte de mercancías.

Noticias relacionadas

Esta funcionalidad es sólo para suscriptores

Suscribete

Esta funcionalidad es sólo para registrados

Iniciar sesiónEsta funcionalidad es sólo para suscriptores

Suscribete